고무 씰 사출기는 고무 씰을 제조하는 데 사용되는 특정 유형의 고무 사출 성형기입니다. 고무 씰은 자동차, 항공우주, 배관 등과 같은 응용 분야에서 장벽을 만들고, 누출을 방지하거나 단열재를 제공하기 위해 다양한 산업에서 일반적으로 사용됩니다.

고무 씰 사출기는 표준 고무 사출 성형기와 동일한 기본 원리를 따릅니다. 고무 씰 생산과 관련된 몇 가지 주요 기능과 고려 사항은 다음과 같습니다.

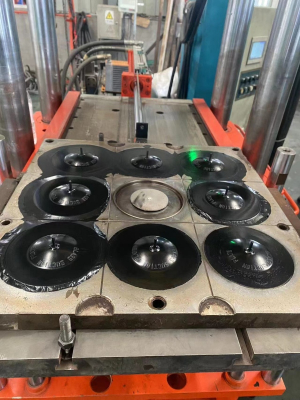

금형 설계: 금형은 고무 씰 생산을 위해 특별히 설계되었습니다. 이는 일반적으로 리브, 플랜지 또는 홈과 같은 필요한 기능과 함께 씰의 모양을 형성하는 공동 및 코어로 구성됩니다. 금형 설계는 밀봉 요구 사항을 충족하는 정확한 치수와 구성을 보장합니다.

사출 장치: 고무 씰 사출기의 사출 장치에는 고무 재료를 녹여 금형 캐비티에 주입하는 나사 또는 플런저가 장착되어 있습니다. 일관된 품질과 치수 정확도를 달성하려면 온도, 압력 및 사출 속도를 정밀하게 제어할 수 있어야 합니다.

재료 선택: 고무 씰은 천연 고무(NR), 합성 고무(예: SBR, EPDM, NBR), 실리콘 고무(VMQ), 탄화불소 고무(FKM, Viton®) 및 다른 사람. 고무 재료의 선택은 온도 저항성, 화학적 호환성, 밀봉 특성과 같은 특정 적용 요구 사항에 따라 달라집니다.

정밀도 및 반복성: 고무 씰 생산에는 적절한 맞춤과 씰링 성능을 보장하기 위해 높은 정밀도와 반복성이 필요합니다. 기계는 온도, 압력, 경화 시간 등의 주입 매개변수를 정밀하게 제어하여 엄격한 공차로 씰을 일관되게 생산해야 합니다.

후처리: 씰이 성형된 후 외관이나 기능 개선을 위해 여분의 고무 다듬기, 디플래싱 또는 표면 처리와 같은 추가적인 후처리 단계가 필요할 수 있습니다.

자동화 및 효율성: 생산성을 높이고 인건비를 줄이기 위해 고무 씰 사출 기계에는 로봇 부품 처리, 금형 변경 시스템, 재료 공급 및 제품 처리를 위한 컨베이어 시스템과 같은 자동화 기능을 장착할 수 있습니다.

고무 씰 사출기의 작동은 일반적으로 금형 준비, 가열, 사출, 냉각, 금형 개방 및 배출을 포함하여 앞서 고무 사출 성형기에 대해 언급한 것과 동일한 단계를 따릅니다.

명세서

모델크기 |

LBZ-15J |

LBZ-30J |

LBZ-50J |

주입량( cm² ) |

50 |

160 |

300 |

클램핑력( KN ) |

150 |

300 |

500 |

핫 플레이트 크기( mm ) |

300x300 |

300x300 |

450x400 |

금형 개방 스트로크( mm ) |

250 |

300 |

350 |

최소 금형 두께( mm ) |

60 |

60 |

60 |

설비용량 ( kw ) |

13 |

20 |

20.5 |

기계 크기( mm) |

1.5×1x2.4 |

1.8x1x2.7 |

2x1×2.9 |

전체 기계 중량( 톤 ) |

2 |

삼 |

5 |